成果推介丨低密度、高安全建筑节能软瓷关键技术及应用

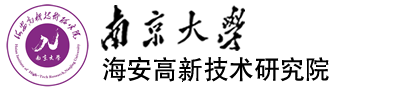

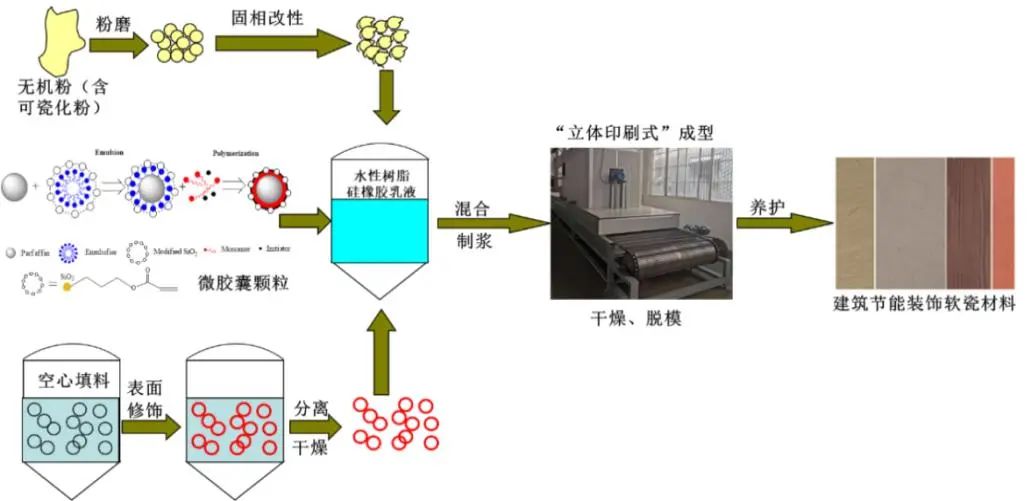

传统建筑装饰材料如瓷砖、陶土板等,因生产能耗高、自身比重大、施工成本高(需钢挂)存在脱落隐患等缺点,在环保日益严苛、各地“限瓷令”频出的今天正在被逐步淘汰,而涂料、真石漆等装饰材料,因档次低、耐久性差,只适用于普通装饰,建筑装饰市场缺乏装饰效果好、环保、安全的建筑材料。本项目以无机粉体和节能填料为主体材料,水性聚合物为粘结剂,通过研究粉体表面改性、相变微胶囊储能、“立体印刷式”成型等技术,获得了一种新型阻燃建筑节能柔性饰面材料(俗称“软瓷”),并自主研发出与工艺相匹配的全自动模块化生产装备。

01研究背景

我国房屋建筑规模十分巨大,我国每年建成房屋达20亿平方米以上,如此巨大的建筑规模,在世界上是空前的。随着城市化进程的加快,环保法律的日趋严苛,消费者对产品安全性、环保型等要求越来越高,石材、瓷砖已很难满足目前的市场需求。

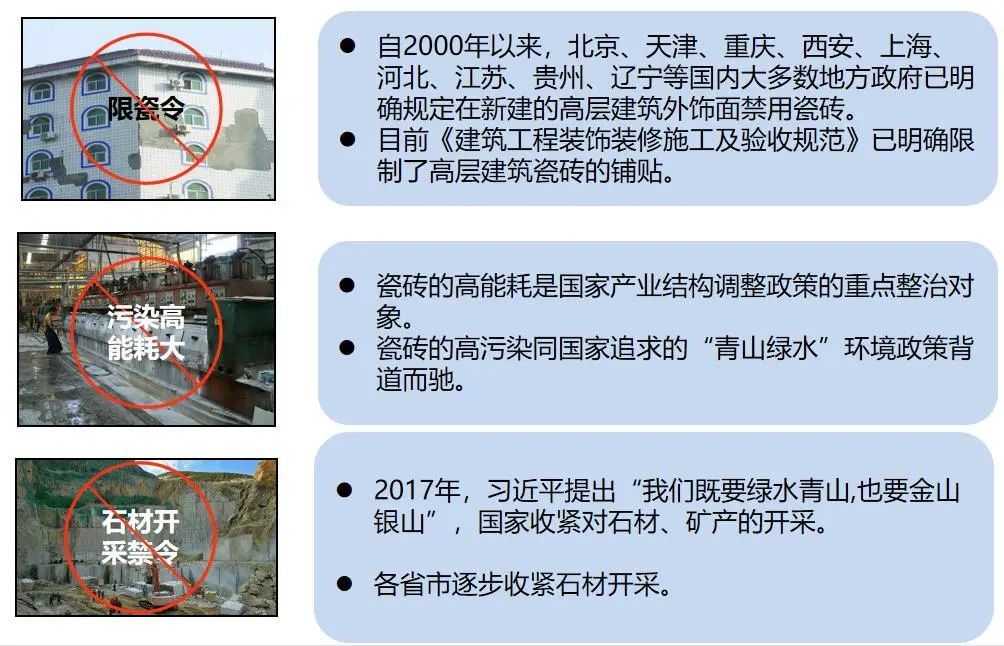

软瓷作为一款环保安全的新兴建筑装饰材料,在自重、粘结强度、柔韧性、拒水透气性等方面都符合现代建筑对饰面层的性能、表现力等方面的要求,其外观仿真性强,可逼真地呈现天然石头、皮革、木纹以及金属幕墙的装饰效果,颜色也可任意调配;同时软瓷原料采用普通黏土、粉煤灰、矿渣等,配合改性保温粉体,生产采用低温固化成型工艺,从原材料、材料使用及后期处理,均符合现代环保理念,软瓷相比于目前建筑材料表现出巨大性能优势和更好的社会综合效益。

软瓷在国外应用已有几十年的历史,德国的软瓷的生产与施工已经非常成熟,经过多年的实际应用和在全球不同气候条件下长时间的考验,证明采用软瓷的建筑无论是从建筑外装饰效果还是经济性价方面都是一项值得在全球范围内推广应用的新技术、新产品。软瓷也已在国内一些地方推广使用,并逐渐被人们接受,综合评价为工艺简单、施工速度快、安全耐久、综合经济性能优等特点,特别应用于高层外墙外保温系统中,从根本上解决了安全性问题。

软瓷项目自2011年正式立项,经过8年科研攻关,在软瓷材料制备及其产业化技术方面达到国内领先水平,形成了从软瓷制备到产业化全过程的多项核心发明专利。

02成果内容

(一)粉体表面改性技术

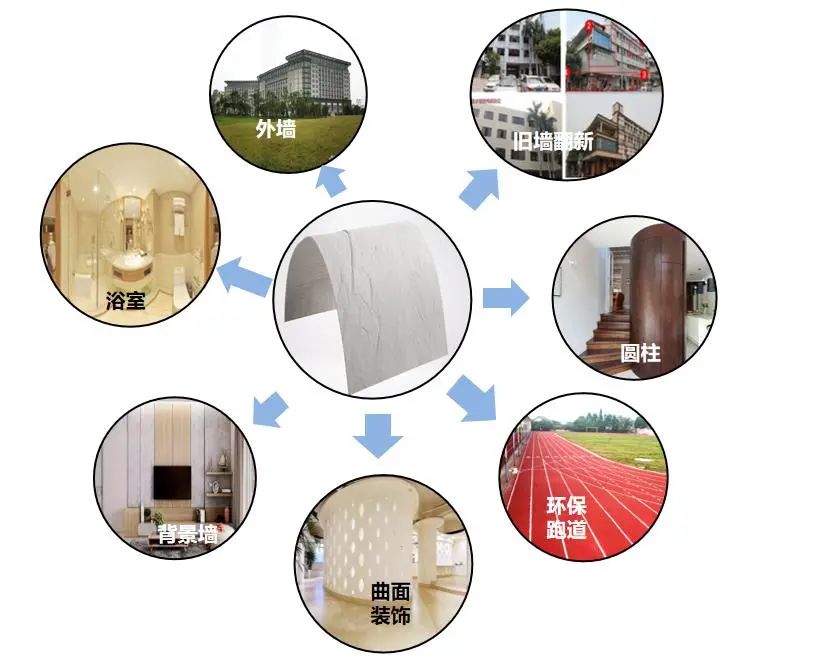

通过无机粉体(凹土、粘土、城建废土、瓷渣、石粉等)分选预处理和优选硅烷偶联剂(KH-550、KH-570、甲基三乙氧基硅烷)改性,提高无机粉体分散性以及与有机树脂的亲和力;利用钠、钾基粘土层状结构和层间负电性的特点,通过十六烷基三甲基溴化铵(CTAB)置换无机粉体层间Na+、K+,扩大无机粉体层间距100-300%,促使有机树脂进入无机粉体层间,通过层间纤维增强作用大幅提高软瓷抗裂强度。

(二)“相变微胶囊-空心填料”复合隔热技术

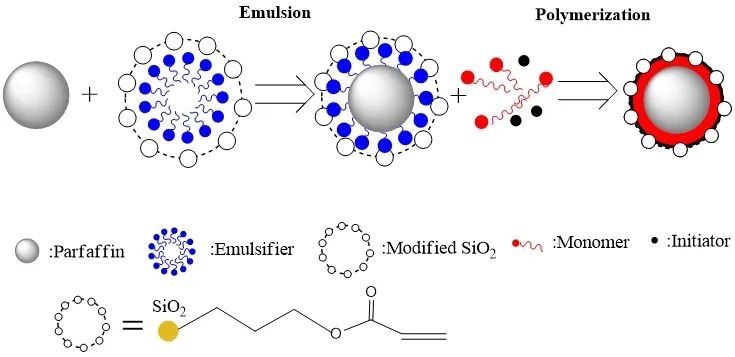

采用有机-无机复合的微胶囊相变材料(MicroPCMs)作为相变储热组分,通过在石蜡与乳化剂形成的O/W型稳定乳液中加入KH-570改性过的纳米SiO2和单体(MMA和AA)混合液,基于极性相似相容原理,通过自由基原位聚合引发单体双键及SiO2表面双键聚合获得有机-无机复合石蜡MicroPCMs。

通过无机粉体(凹土、粘土、城建废土、瓷渣、石粉等)分选预处理和优选硅烷偶联剂(KH-550、KH-570、甲基三乙氧基硅烷)改性,提高无机粉体分散性以及与有机树脂的亲和力;利用钠、钾基粘土层状结构和层间负电性的特点,通过十六烷基三甲基溴化铵(CTAB)置换无机粉体层间Na+、K+,扩大无机粉体层间距100-300%,促使有机树脂进入无机粉体层间,通过层间纤维增强作用大幅提高软瓷抗裂强度。

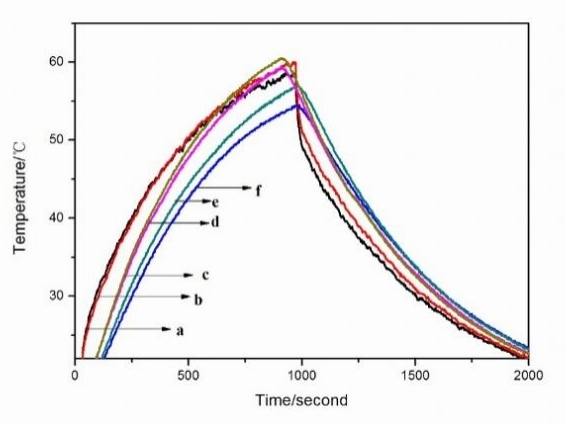

通过在软瓷中添加二氧化钛改性空心填料,利用空心填料热阻隔和表层二氧化钛热反射作用提高软瓷隔热保温性能;通过在软瓷配方中加入相变微胶囊颗粒提高软瓷的储热能力。添加9wt%氧化石墨烯改性MicroPCMs的软瓷最高温度比普通软瓷a降低了近10℃。“相变微胶囊-空心填料”复合隔热技术通过热阻隔、热反射、相变储能技术复合最大程度发挥软瓷在建筑物表面的节能作用,体现了人与自然和谐共生的理念,满足了双碳目标下绿色建材之需求。

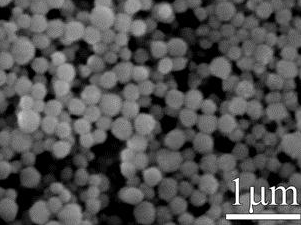

MicroPCMs SEM图 软瓷降温效果测试的温度变化曲线

(三)“立体印刷式”新型软瓷制备技术

以软瓷浆料为“墨”,硅胶模具为“版”,独创 “立体印刷式”成型技术,通过来回往复在模具表面刮涂实现软瓷精细化成型,浆料利用率高,工艺简便,表观缺陷少。阻燃型建筑软瓷材料工艺流程见。通过对温度梯度智能控制和优化各阶段工艺参数,将脱模时间缩短至20分钟,提高了模具周转效率,降低了生产能耗和成本。

(四)全自动模块化软瓷生产装备与技术

自主开发软瓷“立体印刷式”成型工艺设备和全自动模块化软瓷生产线,通过制料、改性、成型、干燥、养护、切割各工序独立设计,全线采用自动封闭式生产和输送,消除了生产过程中粉尘污染和原材料浪费,实现了设备各部分模块化分区域管理,可根据客户需求进行升级,整线灵活多变,实现单品种和多品种软瓷共线生产。与市场同类设备对比,本项目提供自动化程度高、兼容性好、环保性能好、生产能耗低、产品综合成本低。

全自动模块化建筑节能软瓷生产线

03创新点1. “相变微胶囊-空心填料”复合隔热技术

通过在软瓷中添加二氧化钛改性空心填料,利用空心填料热阻隔和表层二氧化钛热反射作用提高软瓷隔热保温性能,通过在软瓷配方中加入相变微胶囊颗粒提高软瓷的储热能力。通过热阻隔、热反射、相变储能技术复合,最大程度发挥软瓷在建筑物表面的节能作用,体现了人与自然和谐共生的理念,满足了双碳目标下绿色建材之需求。

2. 软瓷“立体印刷式”成型与全自动模块化生产装备技术

传统软瓷一般通过喷涂和淋涂技术成型,这种方式原料利用率低、环境污染大。本项目从传统油墨印刷术得到启发,以软瓷浆料为“墨”,硅胶模具为“版”,独创“立体印刷式”成型技术,并自主开发了国内第一条“立体印刷式”新型软瓷生产装备,填补了国内在此技术领域的空白。通过来回往复在软瓷硅胶模具表面刮涂实现软瓷精细化成型,浆料利用率高(99%以上),工艺简便,表观缺陷少,实现了建筑软瓷批量稳定生产。本项目通过制料、改性、成型、干燥、养护、切割各工序独立设计,全线采用自动封闭式生产和输送,消除了生产过程中粉尘污染和原材料浪费,实现了设备各部分模块化分区域管理,可根据客户需求进行升级,整线灵活多变,实现了单品种和多品种软瓷共线生产。与市场同类设备对比,本项目提供自动化程度高、兼容性好、环保性能好、生产能耗低、产品综合成本低。

04成效

(一)推广应用情况 本项目已在江苏省苏安能节能建材科技有限公司、华新建工集团有限公司、江苏苏美材料股份有限公司、江苏藤格建材有限公司、布雷尼建筑科技(苏州)有限公司等单位进行了应用,被认定为“绿色供应链项目产品”,获得“中国建材绿色研发创新奖”,产品成为G20杭州峰会外墙改造项目和肯德基、85°C等品牌门店指定装饰材料。

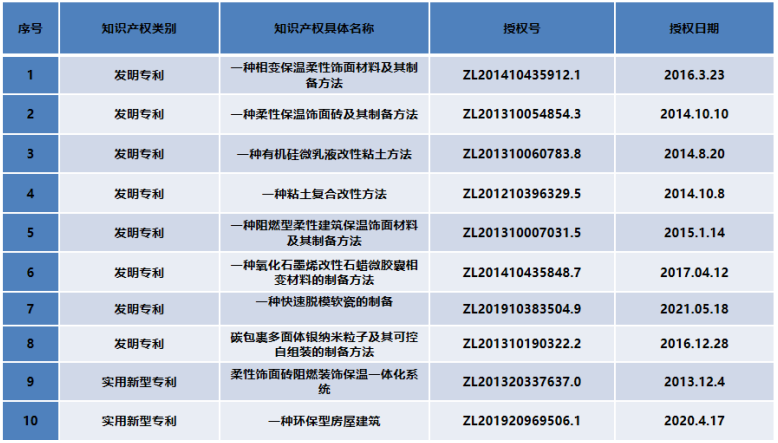

本项目申请相关专利10项,均获得授权,产品通过国家建筑工程质量检测中心及其他多家检测中心的权威检测。

部分成果

发表高水平论文3篇,成果获2021年江苏省建设科技创新成果二等奖。

(二)社会效益本项目填补了国内功能化软瓷和装备领域的技术空白,产品的性能指标超过国际同行产品,为我国软瓷行业未来发展提供了有力的技术支撑。

提高了建筑外墙装饰的施工效率,解决了近1000名农民工就业问题,培养了江苏省产业教授1名。

(三)环境效益

依据我国双碳目标及循环经济发展的战略角度,软瓷取代瓷砖等传统耗能大户可以减少大量温室气体的排放,降低环境负荷。同时软瓷的普及可大幅度减少对天然石材资源的依赖,达到节约资源、保护环境的目的,符合我国资源节约、节能减排、减污降碳协同增效的政策方向。

来源丨江苏省住房和城乡建设厅绿色建筑与科技处